Высокоскоростная режущая машина соответствует среде использования подшипников и требо

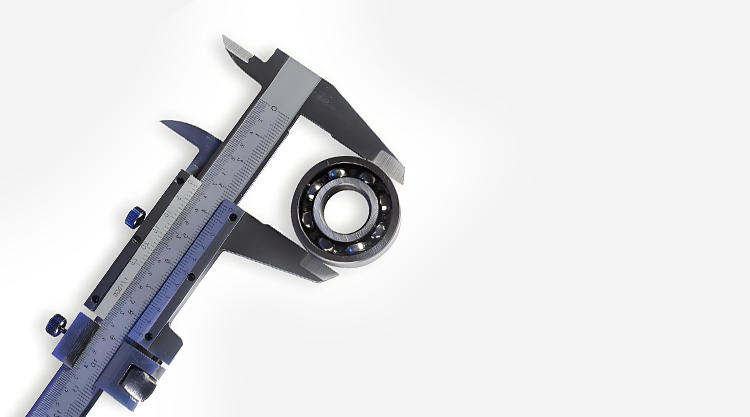

Высокоскоростная машина для резки и укладки является основным оборудованием в производстве литий-ионных аккумуляторов, в основном используется для резки электродных листов и укладки. Ее эксплуатационная эффективность напрямую влияет на качество и мощность производства аккумуляторов. Как ключевая движущая часть, подшипник играет важную роль в условиях высокой скорости, высокой точности и непрерывных нагрузок, что накладывает строгие требования к его производительности, сроку службы и надежности.

1. Анализ рабочей среды подшипников

Высокоскоростная работа: Процессы резки и укладки в интегрированной машине требуют частого включения и остановки, скорость шпинделя обычно достигает тысяч оборотов в минуту, а некоторые модели даже превышают 10 000 оборотов в минуту. Подшипники должны выдерживать чрезвычайно высокие центробежные силы и трение.

Сложные нагрузки: Оборудование испытывает радиальные силы резания при резке электродных листов, а при укладке — осевое давление. Подшипники должны удовлетворять требованиям стабильности как радиальных, так и осевых нагрузок.

Проблемы с температурным повышением и смазкой: Непрерывная высокоскоростная работа может привести к повышению температуры подшипников, в то время как производственная среда литий-ионных аккумуляторов требует высокой чистоты. Традиционные смазочные масла могут загрязнять электродные листы, поэтому нужно применять решения с низкой летучестью или твердые смазочные средства.

Пыль и коррозия: Металлическая пыль, образующаяся при резке электродных листов, может проникать в зазоры подшипников, а химические вещества, такие как электролиты, могут вызывать коррозию на поверхности подшипников.

2. Технические требования к подшипникам

Высокоскоростные характеристики: Подшипники должны использовать облегченные конструкции (например, керамические или специальные стальные шарики) для снижения влияния центробежных сил и оптимизации конструкции сепаратора (например, из материала PEEK) для уменьшения трения.

Высокая жесткость и точность: Зазор подшипника должен быть строго контролируем (обычно выбираются группы C3 или C4), а круговая ошибка внутренних и наружных дорожек должна быть менее 1 мкм, чтобы обеспечить точность позиционирования при резке и укладке.

Долговечность и надежность: Материалы должны быть выбраны из высокочистой стали подшипников (например, SUJ2) или нитрида кремния, с поверхностной обработкой (например, DLC покрытия) для улучшения износостойкости. Целевой срок службы должен превышать 20 000 часов.

Особый дизайн смазки: Предпочтение следует отдавать самосмазывающимся подшипникам или системам минимальной смазки маслом и воздухом, чтобы избежать загрязнения электродных листов жиром, при этом обеспечивая стабильность смазки при высоких температурах.

Герметизация и защита: Необходимо использовать многослойные лабиринтные уплотнения или металлические пылезащитные крышки для предотвращения проникновения пыли; в коррозионных средах можно выбирать подшипники из нержавеющей стали (например, материалы 440C или 316L).

3. Тенденции развития в будущем

С развитием производства литий-ионных аккумуляторов в сторону более высокой эффективности, технология подшипников должна продолжать совершенствоваться: например, умные подшипники с интегрированными датчиками температуры / вибрации для мониторинга состояния в реальном времени; разработка новых композитных материалов для сепараторов, способных выдерживать сверхвысокие скорости работы; или использование технологий магнитной подвески для полного исключения механического трения.

В заключение, подшипники в высокоскоростных машинах для резки и укладки должны совместно развиваться в области материалов, конструкций и технологий смазки, чтобы соответствовать жестким требованиям точности, скорости и надежности в литий-ионной промышленности.

-

1、高速切叠一体机

- Техническое решение для подшипников высокоскоростной машины резки и укладки

- Высокоскоростная режущая машина соответствует среде использования подшипников и требо